Авторский сайт, посвященный устройствам, которые вы можете собрать сами в домашних условиях. Не стесняйтесь, присоединяйтесь к обсуждениям на форуме, задавайте вопросы, предлагайте свои идеи.

Главное меню

Вы здесь

Инвертор сварочного тока 40-150 ампер. Часть 1.

Вот только некоторые из соавторов:

- http://y-u-r.narod.ru

- журналы «РАДИО» 8,9,10 за 2003 год, и многое другое.

Пока вид у изделия не очень, но длинными зимними вечерами навернём.

Пока вид у изделия не очень, но длинными зимними вечерами навернём.

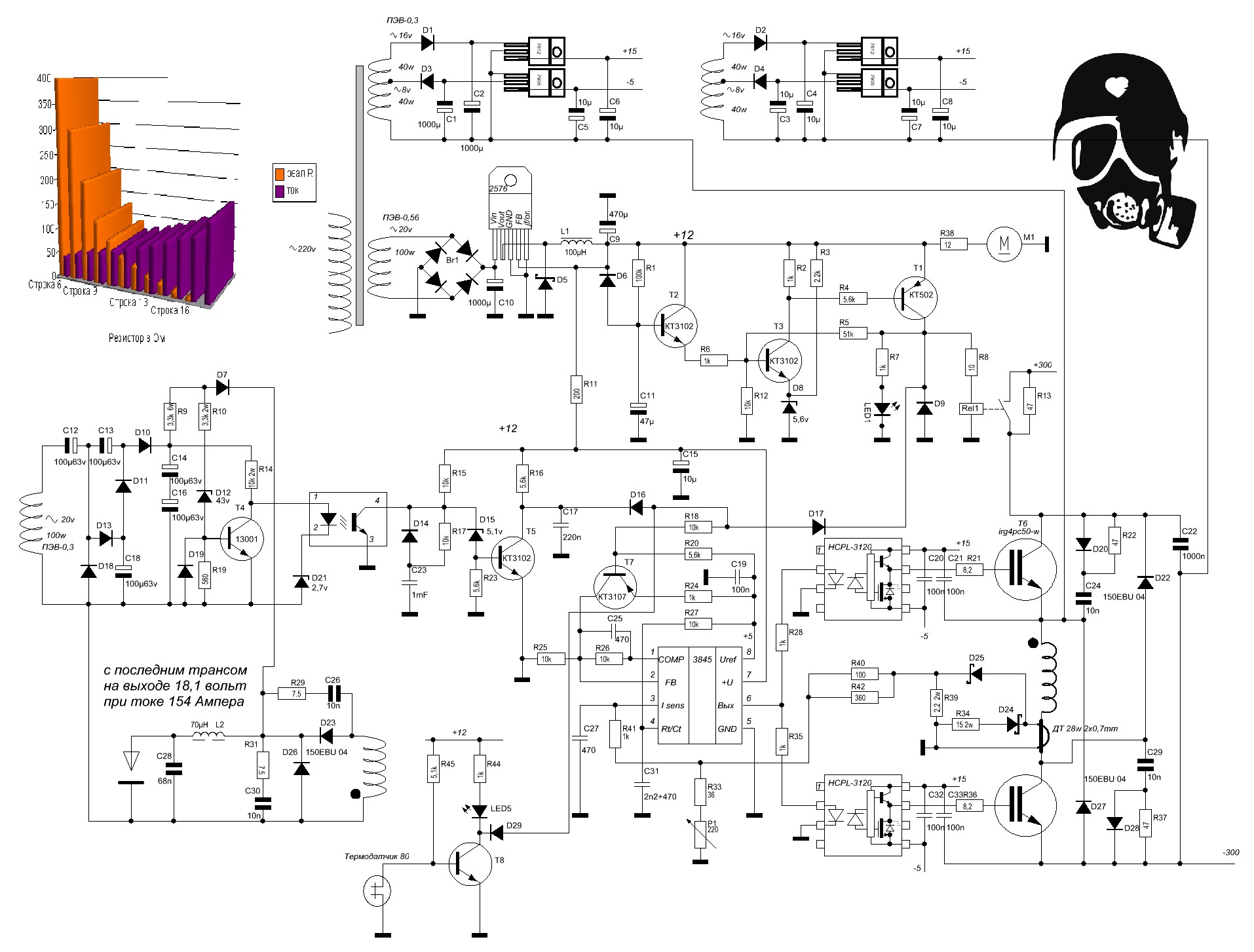

О схеме

За основу была принята схема у «y-u-r». Это классическая схема «косого полумоста». Но после того, как выбил 3 пары транзисторов (не считая диодов) «косой» меня сильно разочаровал.

Но очень хотелось, поэтому я решил, что немного переплачу, но поставлю драйверы управления выходными транзисторами. Выбор пал на HCPL 3120.

Вслед за этим сразу же усложнился блок питания, не столько схемотехнически, сколько стал неуклюжим и не умным, но, как выяснилось позже, это того стоит.

Сварочник сразу же перестал быть нежным, он стал даже «дубовым» , что позволило мне проводить на нём очень «жестокие» эксперименты. В частности, переполюсовывать выходные обмотки, отлаживать, и даже отключать датчик тока, проверять на «короткое» и т.д.

При прикосновении электродом напряжение падает и при уменьшении до 40 вольт и менее выходной каскад «косого» мягко «поднимается» поджигая дугу.

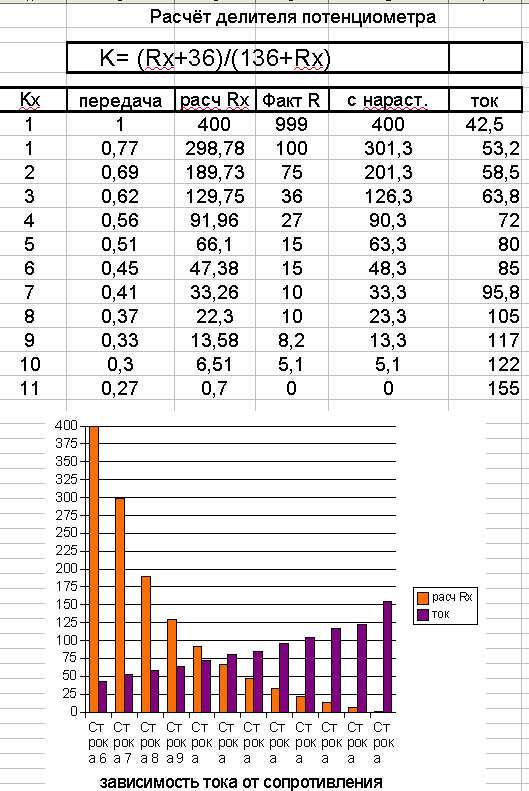

Для удобства регулировки выходного тока, вместо традиционного потенциометра (на схеме R1) применён галетный переключатель на 12 положений. В положении переключателя «обрыв» ток минимальный. Минимальное сопротивление импровизированного переключателя не менее 36 ом. Это сопротивление было получено путём подбора при условии, что максимальный выходной ток инвертора не должен превышать 150 ампер. Затем все последующие резисторы были вычислены при помощи OpenOffice калькулятора. Получилась вот такая таблица. Ток в таблице-это реальный ток на эквивалент нагрузки состоящий из стандартного 200 амперного шунта и метрового отрезка нихромового прутка диаметром 6 мм. Можно и без отрезка, пробовал, но страшновато.

Для удобства регулировки выходного тока, вместо традиционного потенциометра (на схеме R1) применён галетный переключатель на 12 положений. В положении переключателя «обрыв» ток минимальный. Минимальное сопротивление импровизированного переключателя не менее 36 ом. Это сопротивление было получено путём подбора при условии, что максимальный выходной ток инвертора не должен превышать 150 ампер. Затем все последующие резисторы были вычислены при помощи OpenOffice калькулятора. Получилась вот такая таблица. Ток в таблице-это реальный ток на эквивалент нагрузки состоящий из стандартного 200 амперного шунта и метрового отрезка нихромового прутка диаметром 6 мм. Можно и без отрезка, пробовал, но страшновато.

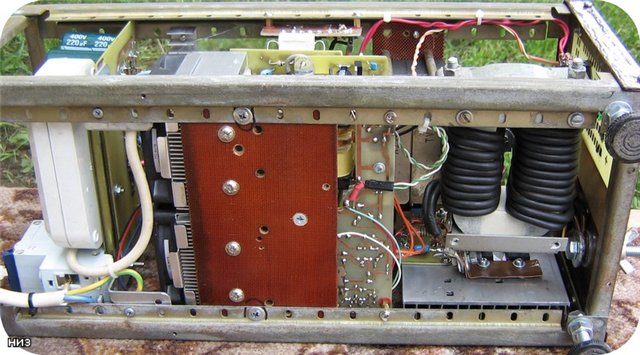

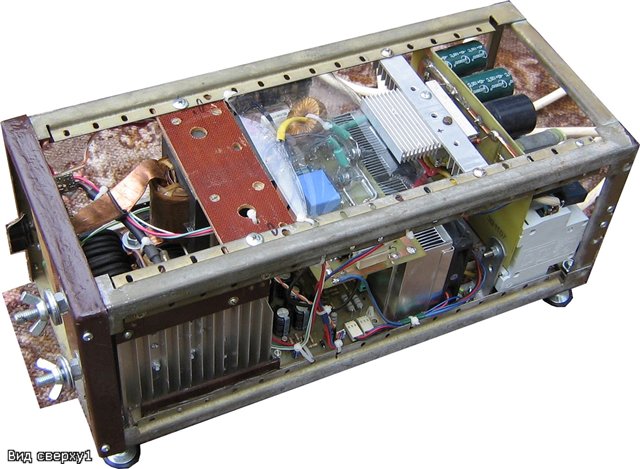

На транзисторе Т8 собран инвертор для температурного датчика, который установлен на радиаторе выходных диодов. При срабатывании датчика (термостата) на разрыв, загорается светодиод и выходной каскад блокируется. После остывания радиатора работоспособность сварки восстанавливается. Датчик в моём случае срабатывает только при непрерывной работе на эквивалент через 1 минуту при токе 140 ампер. При реальной сварке 3-х миллиметровым электродом датчик не срабатывает, я такие длинные швы варить не умею, да и не где. Для выходных транзисторов применены 2 радиатора от П-4 с «родными» хулерами. На каждый радиатор установлено по одному транзистору и одному диоду «косого» (естесственно, один из диодов изолирован слюдой).

На транзисторе Т8 собран инвертор для температурного датчика, который установлен на радиаторе выходных диодов. При срабатывании датчика (термостата) на разрыв, загорается светодиод и выходной каскад блокируется. После остывания радиатора работоспособность сварки восстанавливается. Датчик в моём случае срабатывает только при непрерывной работе на эквивалент через 1 минуту при токе 140 ампер. При реальной сварке 3-х миллиметровым электродом датчик не срабатывает, я такие длинные швы варить не умею, да и не где. Для выходных транзисторов применены 2 радиатора от П-4 с «родными» хулерами. На каждый радиатор установлено по одному транзистору и одному диоду «косого» (естесственно, один из диодов изолирован слюдой).

Хотелось бы отметить, что ни выходные радиаторы, ни трансформатор не греются вообще, остаются холодными при любых режимах. Греется только радиатор выходных диодов, наверное его тоже надо было снабдить кулером.

Силовой трансформатор.

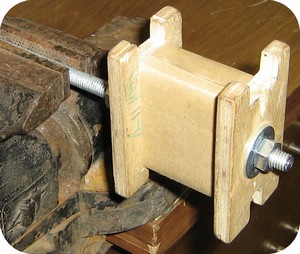

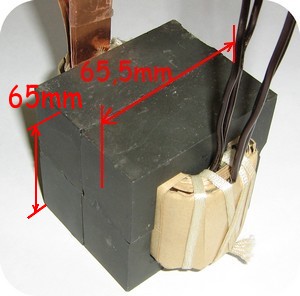

Как и в большинстве любительских конструкций в моей применён какой-то Ш-феррит не известно откуда (2 сердечника). Так же не известна его пронициаемость и прочее. Где-то откуда-то завалялся, но посколько в прежние времена выбор был не велик, то если у кого такой же по размеру есть, то это точно он. Размер феррита Ш20х28. Вот фото:

Перед окончательной сборкой между половинками феррита необходимо проложить изолирующую прокладку из лавсана (не путать с полиэтиленом и пр.) толщиной 0,05мм и под центральный и под боковые керны. Я использовал прозрачную плёнку для печати на лазерном принтере. Всё магнитное поле приложено к зазору! Поэтому плёнку перед сборкой во избежание смещения необходимо приклеить к одной из половинок сердечника.

Первичная обмотка содержит две полуобмотки по 8,5 витков в два провода ПЭВ-2мм. Вторичная обмотка – 5 витков двойной медной лентой толщиной 0,35 мм и шириной 32 мм. Получилось сечение 22,4 мм².

Первичная обмотка содержит две полуобмотки по 8,5 витков в два провода ПЭВ-2мм. Вторичная обмотка – 5 витков двойной медной лентой толщиной 0,35 мм и шириной 32 мм. Получилось сечение 22,4 мм².

Вот образцы швов. Не стреляйте в пианиста, он играет как умеет.

А вот качели радуют внучек, сварены описываемым инвертором. Как видно на рисунке, 6мм сталь не проблема. Шов ровный, качели легко держат и меня.

А вот качели радуют внучек, сварены описываемым инвертором. Как видно на рисунке, 6мм сталь не проблема. Шов ровный, качели легко держат и меня.

31.07.2008

Спустя примерно год, пришлось перемотать дроссель. Из проволоки перетёрся об острые края сердечника. Перемотал медной лентой толщиной 0,35 и шириной 35 мм (12 витков).

После перемотки проварил пробные швы. Слева на картинке металл 5 мм, ток 85 ампер, электрод 3 мм.

Справа металл 3 мм, сварка в аргоновой среде, ток 135 ампер.

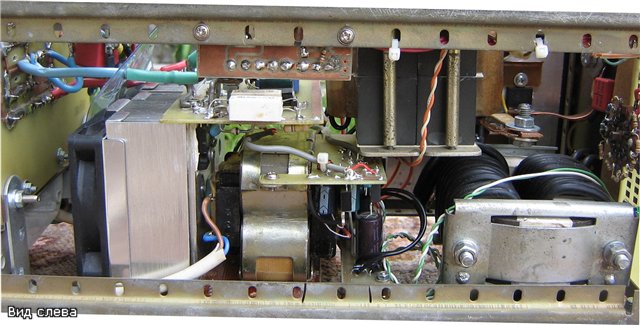

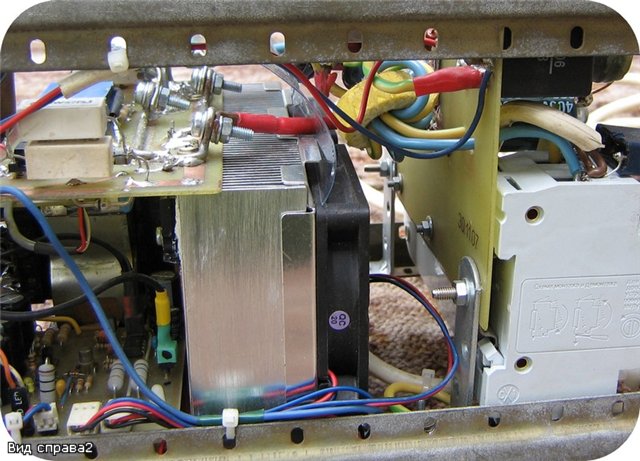

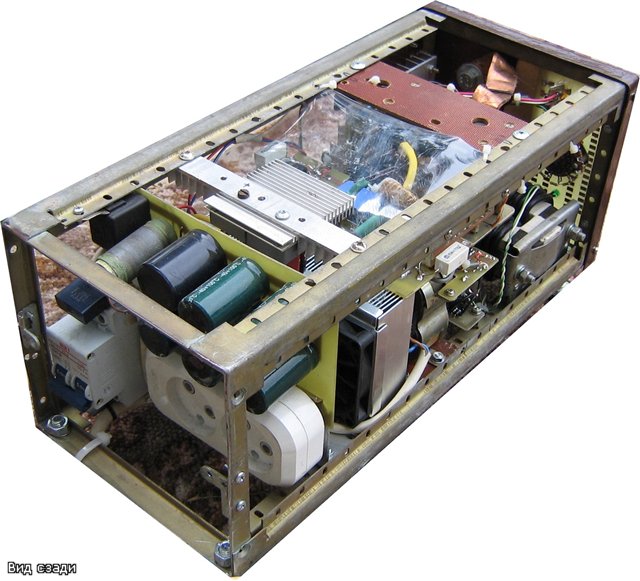

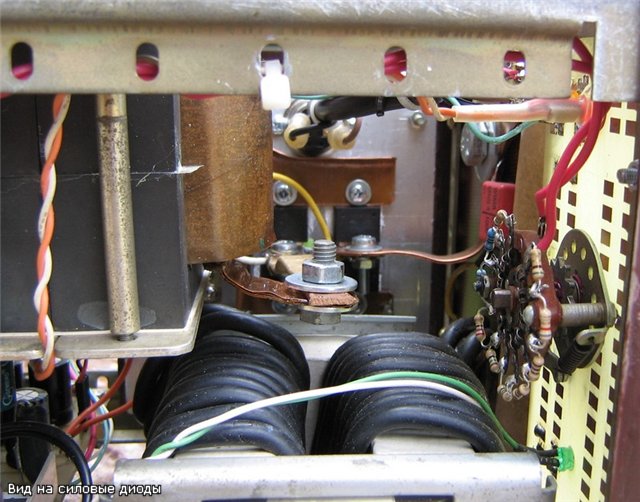

А вот "кишечник" сварки

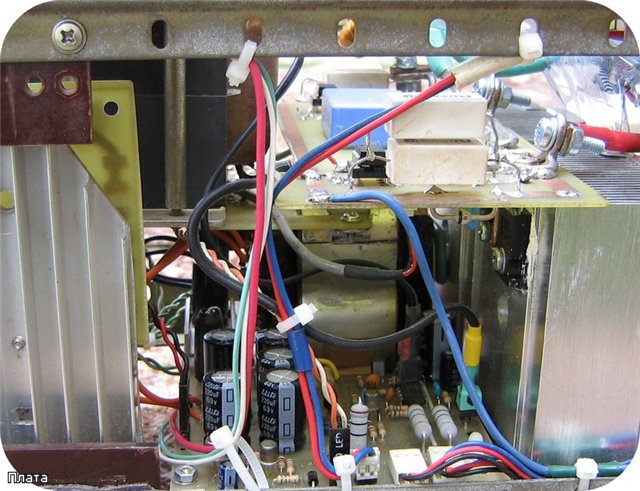

Печатные платы и схема v1.

2. Выходные ключи. Радиаторы от П-4. Диоды 40HFA600. Фактически установил 150EBU-04.

3. Выходные ключи. Радиаторы-профиль 90 мм. Под диоды 150EBU-04. Не проверял. На плате так же смонтирован ДТ. Разводка под SMD оптроны.

5. Плата с конденсаторами питания.

6. Полная схема "исходник". Можно менять по вкусу.

7. Инсталляция Sprint-Layout 5.0 Моя к нему библиотека